Lazer kaynak makinelerinde sık görülen hatalar ve çözümleri

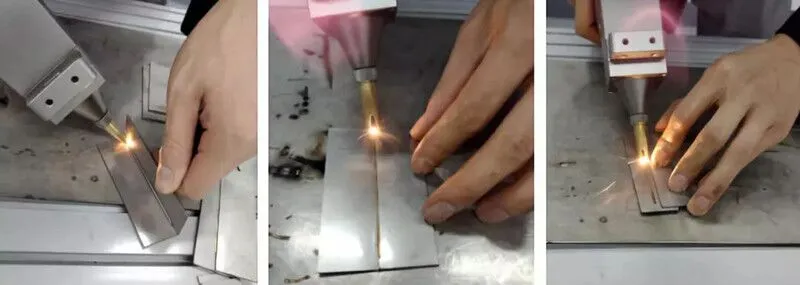

Lazer kaynağı, ısı kaynağı olarak yüksek enerji yoğunluklu lazer ışını kullanan yüksek verimli ve hassas bir kaynak yöntemidir. Yüksek verimlilik, hassasiyet ve basitlik avantajlarına sahiptir. Günümüzde lazer kaynağı, elektronik parçalar, otomobil üretimi, havacılık ve uzay ve diğer endüstriyel üretim alanları gibi çeşitli endüstrilerde yaygın olarak kullanılmaktadır.

Bununla birlikte, lazer kaynağı her şeye kadir değildir. Lazer kaynak makinalarının kullanımı sırasında bazen çalışma sebeplerinden veya parametre ayarlarından dolayı işlemede hatalar oluşabilmektedir. Tabii ki, lazer kaynak makinesinin daha iyi çalışmasını sağlamak, arıza sayısını azaltmak ve iş verimliliğini artırmak için, aynı sorunları önlemek için lazer kaynak makinesinin çalışma prensibini anlamak gerekir. Aşağıda, bu makale size lazer kaynak makinelerinin yaygın hatalarını ve tedavi yöntemlerini tanıtacaktır.

LAZER KAYNAK MAKİNESİNİN BAŞLAMADAN ÖNCE YAYGIN HATALARI VE TEDAVİ YÖNTEMLERİ

1. Cihaz çalışmıyor (güç kaynağı)

Çözüm: Güç kablosu anahtarının güç sağlayıp sağlamadığını kontrol edin.

2. Ön ateşleme arızası (lamba yanmıyor)

Çözüm: Ön yanma kartında 220V voltaj olup olmadığını, aydınlatma panosunun iyi mi kötü mü olduğunu kontrol edin; 3A sigorta iyi mi kötü mü xenon lamba iyi mi kötü mü

3. Işık yanıyor, ancak otomatik durum ışık yaymıyor ve manuel durum ışık yayar

Çözüm: Eklentinin gevşek olup olmadığını kontrol edin; dahili kontrol ve harici kontrol modlarının düzgün ayarlanıp ayarlanmadığı

4. (voltaj ayarı) düğmesini çevirin, voltmetrede gösterge yok

Çözüm: Akıllı tristör doğrultucu modülü hasarlı, voltaj düzenleme kartı arızalı, geri bildirim butonu kapalı ve bağlantı kablosu gevşek.

KAYNAKTA LAZER KAYNAK MAKİNESİNİN YAYGIN HATALARI VE TEDAVİ YÖNTEMLERİ

1. Lazer kaynak makinesi kaynak yaparken kaynak dikişi çok siyah

Çözüm:

1) Nitrojen açık değil, sadece çözmek için nitrojeni açın.

2) Koruyucu gazın hava akış yönü yanlıştır ve koruyucu gazın hava akış yönü, iş parçasının hareket yönünün tersi olmalıdır.

2. Lazer kaynak makinesi kaynak penetrasyonu yeterli değil

Çözüm:

1) Lazer enerjisinin olmaması darbe genişliğini ve akımını iyileştirebilir.

2) Odak merceği doğru miktarda değil, odak miktarını odak konumuna yakın bir yere ayarlamanız gerekiyor.

3. Lazer kaynak makinesi kaynak yaparken lazer ışını zayıflar

Çözüm:

1) Soğutma suyu kirliyse veya uzun süredir değiştirilmemişse, soğutma suyu değiştirilerek ve ultraviyole cam tüp ve xenon lamba temizlenerek giderilebilir.

2) Lazerin odaklama merceği veya rezonatör diyaframı hasar görmüş veya kirlenmişse, zamanında değiştirilmeli veya temizlenmelidir.

3) Lazeri ana optik yolda hareket ettirin, ana optik yolun toplam yansıma ve yarı yansıma diyaframlarını ayarlayın, ışık noktasını kontrol edin ve görüntü kağıdıyla yuvarlaklaştırın.

4) Lazer, odaklama kafasının altındaki bakır gaz nozulunun merkezinden çıkış yapmıyor. 45 derecelik yansıtıcı açıklığı, lazerin gaz memesinin merkezinden çıkması için ayarlayın.

5) Panjur tamamen açık değil. Konektörü mekanik olarak pürüzsüz hale getirmek için deklanşör konektörünü kontrol edin ve yağ ekleyin.

4. Kullanım sırasında cihaz aniden lazer ışığı yaymıyor

Çözüm: Ön yakma plakasının güvenlik borusunun hasar görüp görmediğini kontrol edin, elektrik kesintisi olup olmadığını kontrol edin; lazer boşluğunun sızdırıp sızdırmadığı vb.

5. Çalışma sürecinde sesli uyarı verilir ve kısa süre sonra elektrik kesilir ve soğutma suyu sıcaklığı üst sınır ayar sıcaklığını aşar.

Çözüm: Harici sirkülasyon suyu vanasının açık olup olmadığını ve su yolunun engellenip engellenmediğini kontrol edin.

6. Kaynak sıçraması: Lazer kaynağı tamamlandıktan sonra, malzeme veya iş parçasının yüzeyinde malzeme veya iş parçasının yüzeyine yapışan birçok metal parçacık belirir.

Sıçrama nedenleri: İşlenen malzemenin veya iş parçasının yüzeyinin temiz olmaması, yağ veya kirleticilerin bulunması ve galvanizli tabakanın buharlaşmasından da kaynaklanabilir.

Çözüm:

1) Lazer kaynağından önce temizlik malzemelerine veya iş parçalarına dikkat edin;

2) Sıçrama doğrudan güç yoğunluğu ile ilgilidir. Kaynak enerjisinin uygun şekilde azaltılması sıçramayı azaltabilir.

7. Çatlaklar: kristal çatlakları, sıvılaşma çatlakları vb. gibi termal çatlaklar.

Çatlak nedenleri: esas olarak kaynak tamamen katılaşmadan önce aşırı çekme nedeniyle.

Çözüm: Tel doldurma ve ön ısıtma gibi önlemler çatlakları azaltabilir veya ortadan kaldırabilir.

7. Gözeneklilik: Kaynak yüzeyinde gözenekler vardır.

Gözenekliliğin nedenleri:

1) Lazer kaynak havuzu derin ve dardır ve soğutma hızı yüksektir. Erimiş havuzda üretilen gazın taşmaya vakti yoktur, bu da kolayca gözenek oluşumuna yol açar.

2) Kaynak dikişinin yüzeyi temizlenmez veya galvaniz sacın çinko buharı uçar.

Çözüm: Isıtıldığında çinkonun buharlaşmasını artırmak için kaynaktan önce iş parçasının yüzeyini ve kaynak yüzeyini temizleyin. Ayrıca üfleme yönü de gözenek oluşumunu etkiler.

8. Alt kesim: Kaynak, ana metale iyi bir şekilde bağlanmamış ve bir oluk var, derinlik 0.5 mm'den fazla ve toplam uzunluk, kaynak uzunluğunun %10'undan fazla veya gerekli uzunluktan fazla kabul standardı.

Alttan kesme nedeni:

1) Kaynak hızı çok hızlı ise, kaynaktaki sıvı metal deliğin arkasında yeniden dağılmayacak ve kaynağın her iki tarafında alt kesikler oluşacaktır.

2) Derzin montaj boşluğu çok büyükse derzin dolgusundaki erimiş metal azalacak ve alttan kesme kolayca gerçekleşecektir.

3) Lazer kaynağının sonunda, enerji düşme süresi çok hızlı ise, delik kolayca çökebilir ve bu da lokal alttan kesmeye neden olur.

Çözüm:

1) Alttan kesmeyi önlemek için lazer kaynak makinesi işleme gücü ve hızının eşleşmesini kontrol edin.

2) Muayenede bulunan kaynağın alt kesimi, kabul standardının gerekliliklerini karşılamak için taşlanabilir, temizlenebilir ve onarılabilir.

9. Kaynak dikişi birikmesi: Kaynak dikişi bariz bir şekilde aşırı doldurulmuş ve kaynak dikişi doldururken çok yüksek.

Kaynak birikmesinin nedeni: Kaynak sırasında tel besleme hızı çok yüksek veya kaynak hızı çok yavaş.

Çözüm: Kaynak hızını artırın veya tel besleme hızını azaltın veya lazer gücünü azaltın.

10. Kaynak sapması: Kaynak metali, bağlantı yapısının merkezinde katılaşmaz.

Sapmanın nedeni: kaynak sırasında yanlış konumlandırma veya kaynak süresi ve kaynak telinin yanlış hizalanması.

Çözüm: Kaynak konumunu ayarlayın veya kaynak süresini ve kaynak teli konumunu ve ayrıca lamba, kaynak teli ve kaynak dikişi konumunu onarın.

11. Kaynak sarkması: kaynak metalinin yüzeyindeki sarkma olgusunu ifade eder.

Çökmenin nedeni: Lehimleme sırasında lehim bağlantısının merkezi zayıftır. Işık noktasının merkezi alt plakaya yakındır ve kaynak dikişinin merkezinden saparak ana metalin bir kısmının erimesine neden olur.

Çözüm: Işık filamanı uyumunu ayarlayın.

12. Zayıf kaynak oluşumu: zayıf kaynak dalgalanmaları, eşit olmayan kaynaklar, kaynaklar ve ana metaller arasında eşit olmayan geçiş, zayıf kaynaklar ve eşit olmayan kaynaklar.

Bu durumun nedeni: kaynak dikişi lehimlendiğinde tel beslemesi dengesizdir veya ışık sürekli değildir.

Çözüm: Cihazın kararlılığını ayarlayın.

13. Kaynak parçası: Kaynak izi büyük ölçüde değiştiğinde, köşede kaynak parçası veya düzensiz şekillendirme olması kolaydır.

Nedenleri: Dikiş izi büyük ölçüde değişiyor ve öğretme düzensiz.

Çözüm: En iyi parametreler altında kaynak yapın, köşeleri uyumlu hale getirmek için görüş açısını ayarlayın.

14. Yüzey cüruf kalıntıları Kaynak işlemi sırasında, dışarıdan görülebilen yüzey cüruf kalıntıları esas olarak katmanlar arasında görülür.

Yüzey cürufunun dahil edilmesinin neden analizi:

1) Çok katmanlı çok geçişli kaynak sırasında ara katman kaplaması temiz değildir; veya önceki kaynağın yüzeyi düzgün değil veya kaynağın yüzeyi gereksinimleri karşılamıyor.

2) Düşük kaynak giriş enerjisi ve çok hızlı kaynak hızı gibi uygun olmayan kaynak işlemi teknikleri.

Çözüm:

1) Makul bir kaynak akımı ve kaynak hızı seçin ve çok katmanlı çok geçişli kaynak sırasında ara katman kaplaması temizlenmelidir.

2) Yüzeydeki cüruf ile kaynak dikişinin taşlanması ve çıkarılması, gerekirse kaynağın onarılması.

Ekipman çok kullanıldı ve bazı hatalar olabilir. Lazer kaynak makinesi arızalarının sayısını azaltmak, arıza sayısını azaltmak ve iş verimliliğini artırmak için, çalışırken dikkat edilmesi gereken sorunları ve sorun giderme yöntemlerini anlamalıyız. Umarım bu makale, karşılaştığınız sorun için yardımcı olur.